Что такое SPC и зачем он нужен в производстве автомобилей?

Статистический контроль процессов (SPC, Statistical Process Control) — это метод мониторинга и управления производственными процессами с целью обеспечения стабильного качества продукции. В автомобильной промышленности даже небольшие отклонения в параметрах производства могут привести к серьезным дефектам, которые увеличивают затраты и снижают безопасность автомобилей.

SPC помогает решить эту проблему, позволяя раньше обнаруживать сбои, минимизировать потери и повысить воспроизводимость процессов. Вместо того чтобы контролировать каждую отдельную деталь, метод фокусируется на стабильности самого процесса, обеспечивая выпуск одинаково качественных изделий.

Более того, SPC не только мониторит ключевые параметры, но и предсказывает потенциальные отклонения, позволяя своевременно принимать меры и предотвращать проблемы. Применяя SPC, автопроизводители не только минимизируют затраты и брак, но и повышают удовлетворенность клиентов, что становится важным конкурентным преимуществом.

Как работает статистическое управление процессами?

SPC основан на сборе данных о ключевых параметрах производства и их анализе с использованием статистических методов. Основным инструментом метода являются контрольные карты Шухарта, которые позволяют отслеживать изменения в процессе и определять моменты, когда необходимо вмешательство.

Ключевые инструменты SPC:

- Контрольные карты Шухарта (X-R, X-S, P-карты) — визуальный анализ стабильности процесса.

- Диаграмма Ишикавы (причинно-следственная диаграмма) — помогает выявить основные причины нестабильности.

- Гистограммы — анализ распределения данных для понимания характера вариаций.

- Коэффициенты корреляции — позволяют выявлять взаимосвязи между процессными параметрами.

Основные этапы SPC в автомобильной промышленности:

- Определение ключевых параметров. Какие характеристики критичны для качества деталей (например, толщина металла, точность сверления, температурный режим)?

- Сбор данных. Операторы или автоматизированные системы записывают параметры работы оборудования и продукции.

- Анализ результатов. Данные обрабатываются с использованием статистического ПО, выявляются тенденции и отклонения.

- Принятие решений. Если процесс выходит за установленные границы, принимаются корректирующие меры: настройка оборудования, изменение параметров работы или замена сырья.

В зависимости от типа данных используются разные контрольные карты: для переменных (например, X-R карты) и атрибутов (например, p-карта для дефектности), что позволяет гибко подходить к контролю различных параметров.

Таким образом, SPC позволяет не просто фиксировать дефекты, а предупреждать их появление ещё на стадии производства.

Зачем статистический контроль процессов SPC автопроизводителям?

1. Обеспечение стабильности и воспроизводимости процесса

В автомобильном производстве важно, чтобы каждая деталь соответствовала установленным стандартам. SPC помогает добиться стабильности: если процесс отлажен и контролируется, продукция остается качественной на протяжении всего производственного цикла.

Пример: если на заводе постоянно варьируется толщина краски на кузове автомобиля, это приведет к проблемам с коррозией. SPC выявит эту вариабельность и поможет устранить её причину, например, путем корректировки давления распылителя.

2. Минимизация отклонений и брака

Автомобиль состоит из тысяч деталей, и отклонение в размерах даже одной из них может привести к несоответствию всей сборки. SPC позволяет распознать и устранить отклонения до того, как они станут проблемой.

Пример: на этапе литья пластиковых элементов могут возникать микротрещины из-за нестабильности температуры. Анализ данных через SPC позволяет скорректировать процесс, прежде чем продукция окажется на этапе окончательной сборки.

3. Контроль пригодности оборудования

SPC позволяет определить, насколько производственные процессы соответствуют техническим требованиям и целям компании.

Показатели пригодности процессов:

- Cm, Cmk — измеряют потенциальную и реальную пригодность процесса.

- Cpk, Ppk — оценивают соответствие процесса допускам и его стабильность на долгосрочной перспективе (например, износ инструмента, изменение условий работы оборудования).

Пример: Завод обрабатывает алюминиевые детали. После измерения Cpk = 1,6, а Ppk = 1,1. Если первое значение меньше 1,33, процесс считается стабильным и предсказуемым. Если бы Cpk и Ppk были примерно одинаковыми, значит процесс стабилен и на короткой, и на долгосрочной перспективе. Но здесь Ppk ниже, чем Cpk, что говорит о том, что со временем процесс начинает выходить за контрольные пределы. Возможны колебания размеров детали из-за факторов, которые меняются со временем (например, износ режущего инструмента, колебания температуры в цеху, дрейф параметров оборудования).

Контрольные карты Шухарта: инструмент предсказуемого качества

Контрольные карты Шухарта являются ключевым инструментом SPC, позволяя отслеживать стабильность процессов и предсказывать потенциальные отклонения.

Как работают контрольные карты Шухарта?

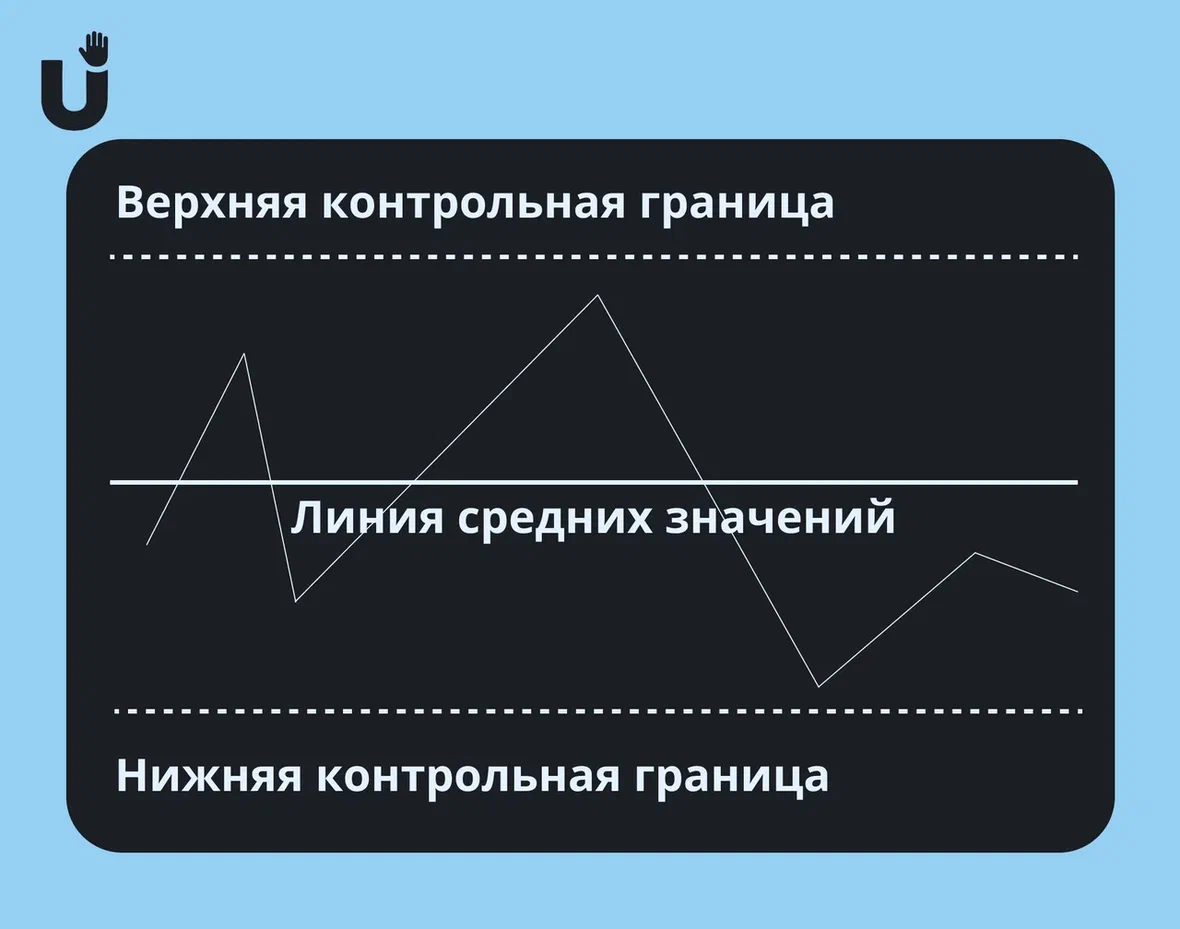

Контрольные карты представляют собой графики, на которых отображаются измеренные параметры процесса во времени, с установленными контрольными границами:

- Верхняя контрольная граница (UCL) — максимальное допустимое отклонение.

- Нижняя контрольная граница (LCL) — минимальное допустимое отклонение.

- Центральная линия (CL) — среднее значение параметра.

Если значения выходят за контрольные границы или показывают систематические тренды (например, последовательный рост или падение), это сигнализирует о необходимости корректирующих действий.

Пример применения в автомобильной промышленности

На автомобильном заводе, контролируя процесс лазерной сварки кузовных панелей, используют X-R контрольные карты. В процессе могут возникать колебания мощности лазера, что влияет на качество сварного шва. Если анализ показывает последовательное смещение значений ближе к верхней границе допуска, это может указывать на перегрев оборудования. Вовремя выявленная проблема позволяет инженерам выполнить калибровку и избежать массового брака.

Интеграция SPC с цифровыми технологиями

- MES (Manufacturing Execution System) — автоматический сбор данных с оборудования для оперативного контроля.

- IoT (Интернет вещей) — датчики на станках передают данные в реальном времени для анализа и предсказания отказов.

- Machine Learning — модели прогнозирования возможных нестабильностей в процессе, основанные на анализе больших данных.

Преимущества внедрения SPC в автомобильное производство

- Раннее выявление сбоев. SPC позволяет находить проблемы ещё до того, как они повлияют на качество конечного продукта.

- Снижение затрат на брак и переделку. Предупреждая дефекты на ранних этапах, компании сокращают расходы на доработку и переработку деталей.

- Повышение производительности. Стабильный процесс — это минимизация простоев оборудования и максимальная эффективность производства.

- Соответствие международным стандартам. Метод широко применяется в рамках ISO 9001, IATF 16949 и других стандартов качества.

- Интеграция с MES и IoT. Позволяет обеспечить полный контроль и прослеживаемость процесса в режиме реального времени, автоматизируя сбор и анализ данных.

Какие трудности могут возникнуть при внедрении SPC?

Хотя SPC обладает значительными преимуществами, его внедрение в автомобильное производство может сопровождаться рядом сложностей:

- Необходимость обучения персонала. Внедрение SPC требует от сотрудников знания статистических методов анализа данных. Без соответствующего обучения операторы и инженеры могут неверно интерпретировать контрольные карты и статистические показатели, что приведет к ошибочным управленческим решениям. Пример: На одном из автомобильных заводов было введено SPC, но недостаточное обучение персонала привело к тому, что операторы игнорировали сигналы нестабильности, воспринимая их как допустимые отклонения. В результате часть продукции имела скрытые дефекты, выявленные только на финальной сборке.

- Затраты на программное обеспечение и оборудование. Для эффективного применения SPC необходимы системы сбора данных, программные комплексы для анализа и автоматизированное измерительное оборудование. Внедрение этих решений требует существенных инвестиций, особенно для предприятий, ранее не использующих цифровые инструменты контроля качества. Пример: Завод, производящий силовые агрегаты, внедрил SPC, но из-за отсутствия автоматизированной системы сбора данных операторы вносили измерения вручную. Это увеличивало риск ошибок и снижало точность анализа.

- Сопротивление изменениям со стороны персонала. Введение новых методов контроля требует изменения корпоративной культуры. Операторы и инженеры могут воспринимать SPC как дополнительную нагрузку или не видеть в нем ценности. Пример: На одном из заводов сопротивление сотрудников привело к тому, что контрольные карты заполнялись формально, а выявленные отклонения игнорировались. Руководству пришлось пересмотреть стратегию внедрения, организовав дополнительные тренинги и объяснив экономический эффект от снижения брака.

- Технические ограничения и необходимость модернизации оборудования. Устаревшее оборудование может не поддерживать автоматизированный сбор данных, что затрудняет внедрение SPC. В таких случаях требуется либо его модернизация, либо использование промежуточных решений, таких как IoT-сенсоры. Пример: На производственной линии кузовных панелей данные о толщине металла собирались вручную. Внедрение SPC потребовало установки лазерных датчиков, что увеличило начальные затраты, но привело к значительному снижению вариабельности процесса.

- Ошибки в интерпретации данных. Даже при наличии обученного персонала возможны ошибки в анализе статистических данных. Например, ложные срабатывания системы могут привести к ненужным корректировкам процесса, увеличивая затраты. Пример: Инженеры на заводе увидели рост вариации в контрольной карте X-R и без анализа причин внесли изменения в параметры резки металла. Однако анализ данных показал, что проблема была связана не с процессом, а с погрешностями измерительного оборудования.

Заключение

SPC — мощный инструмент, который помогает автопроизводителям повысить стабильность процессов, минимизировать дефекты и сократить затраты. Метод SPC позволяет не просто выявлять проблемы, а предотвращать их появление, обеспечивая выпуск качественной продукции без лишних доработок.

В условиях высокой конкуренции и строгих требований к качеству SPC становится не просто инструментом, а необходимостью для автомобильных заводов, стремящихся к лидерству на рынке.