Экспертиза качества является важнейшим инструментом, который обеспечивает надежность продукции и оптимизирует производственные процессы во всех отраслях промышленности. Независимо от того, идет ли речь о производстве автомобилей, электроники, бытовой техники или тяжелого оборудования, строгий контроль на каждом этапе — от разработки компонентов до их интеграции в готовые системы — играет ключевую роль. Ошибки на любом этапе могут привести к серьезным последствиям как для компаний, так и для потребителей, что делает экспертизу качества неотъемлемой частью успешного выхода продукции на рынок.

Когда необходима экспертиза качества?

- При производстве новой продукции и компонентов. В процессе создания новых продуктов или отдельных компонентов важно убедиться, что они соответствуют международным стандартам. Экспертиза качества позволяет выявить возможные дефекты или несоответствия до начала массового производства, что помогает избежать дорогостоящих доработок или отзывов продукции. Это может касаться как сложных машинных механизмов, так и потребительских товаров.

- Поддержание качества в серийном производстве. В массовом производстве важно, чтобы каждая партия соответствовала заданным стандартам. Регулярные проверки позволяют избежать отклонений и гарантируют стабильное качество продукции. Это особенно важно для производителей бытовой электроники, текстильной промышленности и пищевых производств, где даже малейшие дефекты могут вызвать большие убытки.

- Исправление дефектов и доработки. Даже при строгом контроле могут выявляться дефекты, требующие корректировки. Своевременная экспертиза помогает быстро устранить проблемы, минимизируя задержки в производственных процессах. В легкой и пищевой промышленности такие исправления могут включать корректировку упаковки или рецептуры, а в тяжелой промышленности — доработку деталей.

- Контроль качества при международной сертификации. Различные страны предъявляют строгие требования к качеству импортируемой продукции. В сфере электроники, фармацевтики, строительных материалов и других производств экспертиза качества помогает убедиться, что продукция соответствует стандартам каждой страны.

Услуги экспертизы качества в автомобильной и промышленной отраслях

Экспертиза качества включает в себя ряд услуг, которые помогают компаниям поддерживать высокий уровень качества продукции и процессов. Рассмотрим ключевые направления:

1. Контроль качества на всех этапах производства

Независимо от вида производства, каждый его этап требует тщательной проверки. Это включает входной контроль сырья, контроль производственных линий и финальную проверку перед отгрузкой.

2. Испытания и проверка соответствия стандартам

Новые продукты, будь то электроника, строительные материалы или бытовая техника, проходят испытания на соответствие международным стандартам (ISO* и другие отраслевые нормативы). Это включает проверку на долговечность, функциональность и безопасность.

*Международная организация по стандартизации

3. Сортировка и доработка компонентов

В случае выявления дефектов может потребоваться сортировка и доработка продукции. Это особенно актуально в массовом производстве, где важно быстро исправить отклонения.

4. Резидент-инженерная поддержка

Привлечение специалистов для контроля качества на местах позволяет решать проблемы напрямую на производственных мощностях поставщиков.

5. Аутсорсинг процессов

Аутсорсинг становится важной частью цепочки поставок, особенно когда необходимо гибко управлять ресурсами и оперативно реагировать на изменения спроса. Аутсорсинг позволяет сосредоточиться на ключевых процессах, передавая часть функций профессионалам.

6. Обучение и тренинги

Для повышения уровня квалификации сотрудников компании часто проводят обучение и тренинги по вопросам качества. Это помогает не только улучшить внутренние процессы, но и способствует развитию сотрудников, что в итоге положительно сказывается на качестве продукции.

1. Контроль качества на всех этапах производства

Независимо от вида производства, каждый его этап требует тщательной проверки. Это включает входной контроль сырья, контроль производственных линий и финальную проверку перед отгрузкой.

- Входной контроль. Проверка материалов и компонентов до их использования в производстве помогает предотвратить ошибки на ранней стадии.

- Межоперационный контроль. Проверка качества на промежуточных этапах гарантирует соблюдение технологических стандартов.

- Финальная проверка. Финальная проверка готового продукта перед отправкой заказчику гарантирует его соответствие всем требованиям.

2. Испытания и проверка соответствия стандартам

Новые продукты, будь то электроника, строительные материалы или бытовая техника, проходят испытания на соответствие международным стандартам (ISO* и другие отраслевые нормативы). Это включает проверку на долговечность, функциональность и безопасность.

- Механические испытания. Проверка на долговечность и износостойкость механических частей оборудования, бытовой техники или машин.

- Электронные системы. Испытания электроники, программных систем и встроенного ПО на надежность и безопасность.

*Международная организация по стандартизации

3. Сортировка и доработка компонентов

В случае выявления дефектов может потребоваться сортировка и доработка продукции. Это особенно актуально в массовом производстве, где важно быстро исправить отклонения.

- Сортировка дефектных деталей. Например, в производстве электроники могут потребоваться исправления поврежденных элементов, таких как корпуса или экраны.

- Сложная доработка. Исправление более серьезных дефектов, таких как механические повреждения или замена компонентов.

4. Резидент-инженерная поддержка

Привлечение специалистов для контроля качества на местах позволяет решать проблемы напрямую на производственных мощностях поставщиков.

- Аудит поставщиков. Оценка производственных процессов и контроль их соответствия заявленным требованиям.

- Развитие поставщиков. Содействие в улучшении их производственных процессов, что способствует повышению качества поставляемых компонентов.

5. Аутсорсинг процессов

Аутсорсинг становится важной частью цепочки поставок, особенно когда необходимо гибко управлять ресурсами и оперативно реагировать на изменения спроса. Аутсорсинг позволяет сосредоточиться на ключевых процессах, передавая часть функций профессионалам.

- Аутсорсинг линейного персонала. Привлечение квалифицированного персонала для выполнения временных или регулярных задач в рамках производства.

- Поддержка при пиковых нагрузках. Гибкое масштабирование команды при увеличении объемов работ или сезонных пиках.

- Специализированный аутсорсинг. Привлечение опытных специалистов для выполнения специфических задач, таких как ремонт сложных компонентов, сортировка или сборка.

6. Обучение и тренинги

Для повышения уровня квалификации сотрудников компании часто проводят обучение и тренинги по вопросам качества. Это помогает не только улучшить внутренние процессы, но и способствует развитию сотрудников, что в итоге положительно сказывается на качестве продукции.

- Обучение персонала. Курсы и семинары по новейшим технологиям и стандартам качества для линейного и инженерного состава.

- Внедрение передовых методик контроля качества. Специализированные тренинги, направленные на повышение квалификации сотрудников в области использования новых инструментов и методик контроля.

- Наставничество. Помощь и сопровождение на всех этапах внедрения новых стандартов, что позволяет сотрудникам быстрее адаптироваться к изменениям и повысить эффективность работы.

Важность непрерывного улучшения процессов

Экспертиза качества не должна быть ограничена только исправлением текущих дефектов или несоответствий. Компании, которые стремятся быть лидерами на рынке, активно используют экспертизу качества как инструмент для непрерывного совершенствования производственных процессов. Такой подход позволяет не просто сохранять качество на определенном уровне, но и постоянно его повышать, снижая затраты и увеличивая производительность.

Методологии для улучшения качества:

Методологии для улучшения качества:

- Lean (Бережливое производство). Это методология, которая направлена на устранение всех видов потерь в процессе производства (время, ресурсы, материалы) без ущерба для качества продукции. В рамках экспертизы качества, Lean помогает выявлять и устранять «узкие места» на производственной линии, что повышает эффективность и снижает затраты. Например, экспертиза может показать, что определенные этапы производства занимают больше времени или требуют больше ресурсов, чем необходимо. Оптимизация этих этапов может сократить время производства на 15–20%.

- Six Sigma (Шесть сигм). Эта методология направлена на снижение вариативности процессов и повышение их стабильности с целью минимизации дефектов. В рамках экспертизы качества, Six Sigma помогает компании достичь уровня, при котором количество дефектов составляет не более 3,4 на миллион произведенных единиц. Six Sigma включает использование таких инструментов, как статистический контроль качества и аналитические методы для оценки процессов. Это особенно полезно на этапах серийного производства, когда важно добиться предсказуемого и стабильного качества продукции.

- Kaizen (Непрерывное улучшение). Kaizen подразумевает активное участие всех сотрудников компании в процессе постоянного улучшения. Экспертиза качества может быть интегрирована в этот подход, когда каждый сотрудник, от оператора на производственной линии до инженера, принимает участие в выявлении возможностей для улучшений. Благодаря регулярным проверкам и контролю качества, компании могут выявлять и исправлять даже небольшие недостатки, что со временем приводит к значительному улучшению продукции и процессов.

Роль экспертизы качества в цепочке поставок

В современных условиях экспертиза качества выходит за пределы только собственного производства и распространяется на управление качеством поставщиков. Компании больше не могут полагаться исключительно на контроль внутри своих стен. Экспертиза качества должна охватывать весь путь продукта, начиная от поставки сырья или компонентов и заканчивая готовой продукцией. В этом контексте контроль качества в цепочке поставок становится критически важным элементом общей стратегии качества компании.

Ключевые аспекты контроля качества в цепочке поставок:

** Основные требования относительно разработки и внедрения системы менеджмента качества

Ключевые аспекты контроля качества в цепочке поставок:

- Аудит поставщиков. Чтобы обеспечить стабильное качество продукции, компании регулярно проводят аудиты своих поставщиков. Этот процесс включает в себя проверку производственных мощностей поставщика, его системы управления качеством, а также соблюдение международных стандартов (например, ISO 9001**). Аудиты помогают выявить потенциальные риски, такие как использование некачественного сырья или нарушение производственных процессов, которые могут повлиять на конечное качество продукта.

- Управление рисками в цепочке поставок. Экспертиза качества помогает управлять рисками, связанными с поставщиками. Например, если поставщик испытывает проблемы с качеством, это может привести к задержкам или отказам в производстве. Регулярные проверки и мониторинг качества помогают выявлять такие риски заранее и оперативно реагировать на них, например, сменой поставщика или корректировкой процесса.

- Прослеживаемость продукции. Современные системы контроля качества позволяют отслеживать происхождение каждого компонента или партии материалов. В случае выявления дефектов, позволяет быстро определить источник проблемы и принять необходимые меры. Это особенно важно в фармацевтической, пищевой и автомобилестроительной отраслях, где дефекты могут представлять угрозу безопасности

** Основные требования относительно разработки и внедрения системы менеджмента качества

Преимущества для бизнеса

- Минимизация рисков. Экспертиза качества снижает вероятность выпуска дефектной продукции, что может привести к потерям и отзывам. Например, исследования показывают, что регулярный контроль позволяет сократить количество дефектных товаров на 30–50%. В автомобильной промышленности это помогает снизить количество отзывов автомобилей на 20–30%.

- Повышение конкурентоспособности. Высокое качество продукции напрямую влияет на доверие клиентов. Например, компании, которые проводят регулярную экспертизу качества, наблюдают рост удовлетворенности клиентов на 10–15%. Уменьшение количества брака и повышение надежности продукции укрепляют позиции бренда на рынке.

- Снижение затрат. Экспертиза позволяет на ранних стадиях выявлять проблемы, что сокращает затраты на производство до 20%. По данным исследования, в машиностроительной и электронике раннее выявление дефектов снижает стоимость исправлений в 5 раз по сравнению с исправлением на финальных этапах производства.

- Оптимизация процессов. Экспертиза помогает выявить узкие места и повысить производительность. Компании, которые внедряют регулярный контроль качества, могут улучшить производительность до 25% благодаря автоматизации и стандартизации процессов.

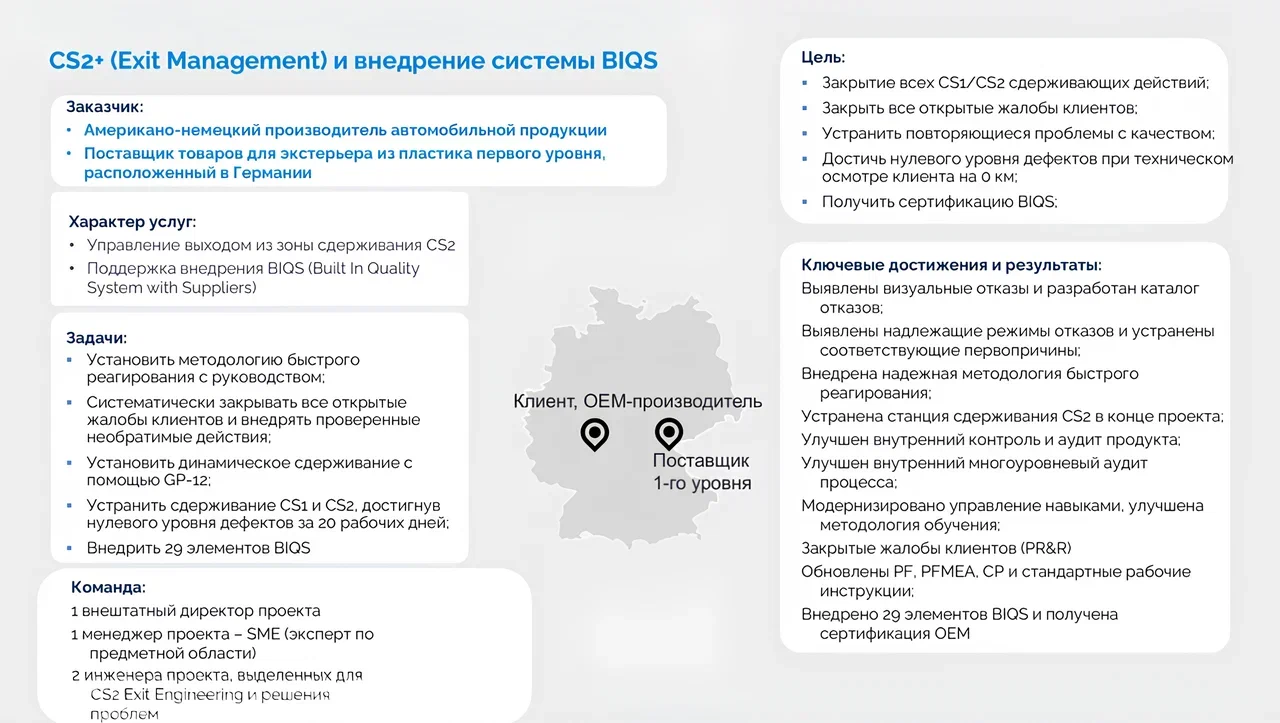

Вот один из наших кейсов:

А что значат все эти аббревиатуры?

- CS1 – Control shipping level 1 – Контролируемая поставка 1 уровня – это мера усиленного контроля качества, применяемая к поставщику, когда его продукция не соответствует стандартам качества, установленным заказчиком. Этот процесс вводится для обеспечения того, чтобы дефекты продукции были выявлены и устранены до того, как продукция поступит на следующую стадию производства или к конечному потребителю

- CS2 – Control shipping level 2 - Контролируемая поставка 2 уровня – это усиленный уровень контроля качества, вводимый для поставщика, когда проблемы с качеством продукции не были устранены на этапе CSL 1 или когда проблема настолько критична, что требует немедленных и более строгих мер. CSL 2 предполагает не только усиленные проверки поставщиком, как на CSL 1, но и привлечение независимой третьей стороны для дополнительного контроля.

- BIQS – Built In Quality System with Suppliers – это система обеспечения встроенного качества в сотрудничестве с поставщиками, которая используется в производственных цепочках для того, чтобы гарантировать высокий уровень качества продукции на каждом этапе процесса. Основная цель BIQS – предотвратить дефекты на этапе производства, а не исправлять их после.

- GP-12 – Global Procedure №12 – это процедура, применяемая в автомобильной промышленности, разработанная для обеспечения дополнительного контроля качества на начальных этапах производства новых продуктов или новых процессов у поставщиков. Она служит своего рода защитной мерой, чтобы убедиться, что первые партии продукции соответствуют высоким стандартам качества и требованиям заказчика, особенно после значительных изменений в производственном процессе.

- SME – Subject Matter Expert – эксперт по предметной области

- PR&R – Problem Reporting & Resolution System - Система сообщения о проблемах и их решения - это система управления сообщениями о проблемах и их разрешении, которая используется для отслеживания и управления дефектами, проблемами или несоответствиями в процессе производства, разработки продуктов или услуг

- PF – Process flow - Технологический процесс - это графическое или текстовое описание последовательности операций и шагов, которые происходят в процессе производства или сборки продукта. Process Flow представляет собой детализированную схему, показывающую, как сырье, компоненты и полуфабрикаты проходят через различные этапы производства до момента получения готового продукта.

- PFMEA – Process Failure Mode and Effects Analysis - Анализ видов и последствий отказов процесса - это метод анализа возможных отказов или дефектов на каждом этапе производственного процесса с целью выявления рисков и разработки корректирующих действий для их предотвращения. PFMEA помогает снизить вероятность возникновения дефектов, улучшить безопасность и повысить общую надежность процесса.

- CP – Control Plan - План контроля качества - это документ, описывающий систему контроля, которая должна быть применена на каждом этапе производственного процесса, чтобы гарантировать стабильное качество продукции. Control Plan определяет ключевые параметры, которые необходимо контролировать, методы их мониторинга и частоту проверок для того, чтобы минимизировать риски отклонений и дефектов

- OEM – Original Equipment Manufacturer - это аббревиатура, которая обозначает производителя оригинального оборудования, то есть компанию, которая за счёт своих производственных мощностей занимается изготовлением каких-либо товаров.

Итог

Экспертиза качества — это незаменимый инструмент для обеспечения стабильности и надежности продукции во всех отраслях производства. Будь то тестирование новых продуктов, контроль на этапах серийного выпуска или обеспечение соответствия международным стандартам — экспертиза качества помогает бизнесу поддерживать высокий уровень продукции, снижать издержки, минимизировать риски и повышать удовлетворенность клиентов.

Если ваша цель — поддерживать стабильное качество продукции и улучшать производственные процессы, компания Ruqi готова предложить полный спектр услуг по экспертизе качества. Наши опытные специалисты помогут вам выявить слабые места, оптимизировать процессы и гарантировать соответствие самым высоким стандартам. Свяжитесь с нами, чтобы узнать, как мы можем помочь вашему бизнесу достигать новых высот и уверенно развиваться на рынке!

Если ваша цель — поддерживать стабильное качество продукции и улучшать производственные процессы, компания Ruqi готова предложить полный спектр услуг по экспертизе качества. Наши опытные специалисты помогут вам выявить слабые места, оптимизировать процессы и гарантировать соответствие самым высоким стандартам. Свяжитесь с нами, чтобы узнать, как мы можем помочь вашему бизнесу достигать новых высот и уверенно развиваться на рынке!